刷版無処理化により、環境負荷軽減・作業効率向上に成功!

2021年5月12日

今回は、2019年に大平印刷が環境負荷軽減と作業効率向上のために取り組んだ、「刷版の無処理化」の取り組みについてお話ししましょう。

「刷版(さっぱん)」とは、印刷に使用する版のことで、その版を作成する工程を指す用語でもあります。印刷機にセットするハンコの役割を果たし、刷り色1色につき1版作成します。一般的なカラー印刷はCMYKの4色印刷のため、4版作成します。

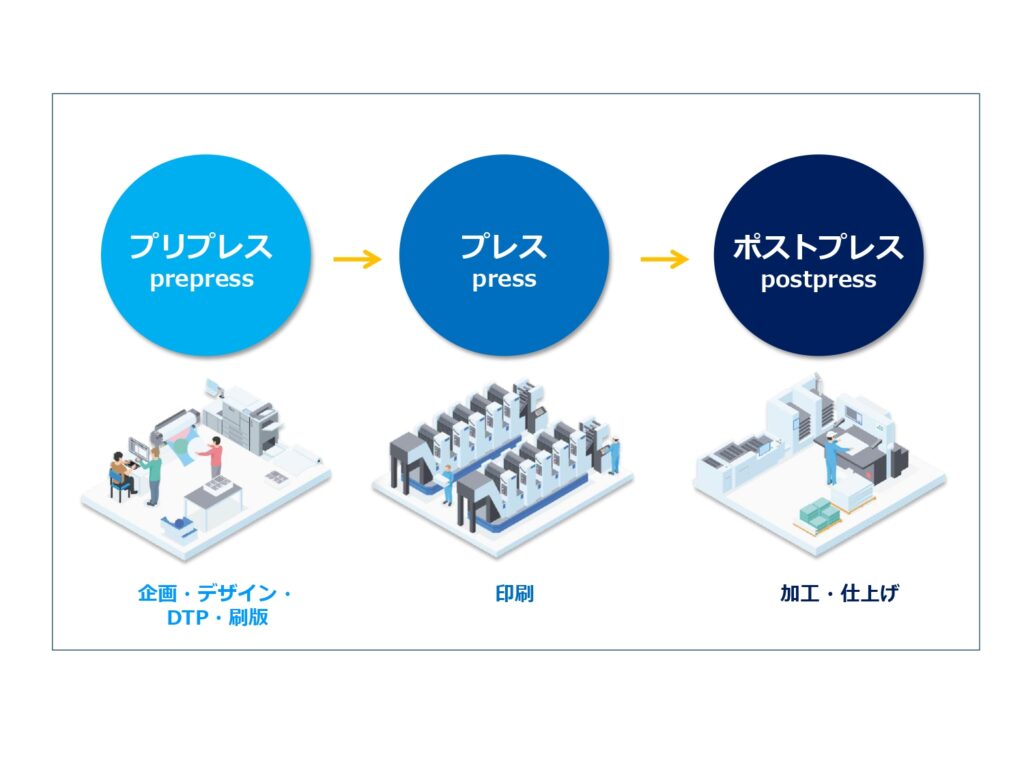

「TAIHEIプリプレス通信」としてお届けしているこのコラムですが、印刷物の完成までには、印刷前の準備段階である「プリプレス」、印刷工程の「プレス」、印刷後の加工段階を指す「ポストプレス」の大きく3つの工程があります。  「プリプレス」は、印刷物の内容や仕様の企画に始まり、編集やデザインを経て、DTPでの印刷データの作成、印刷用の版(刷版)の出力までを指します。

「プリプレス」は、印刷物の内容や仕様の企画に始まり、編集やデザインを経て、DTPでの印刷データの作成、印刷用の版(刷版)の出力までを指します。

つまり、刷版はプリプレスの最終工程として、印刷準備を完了する重要な段階となるわけです。

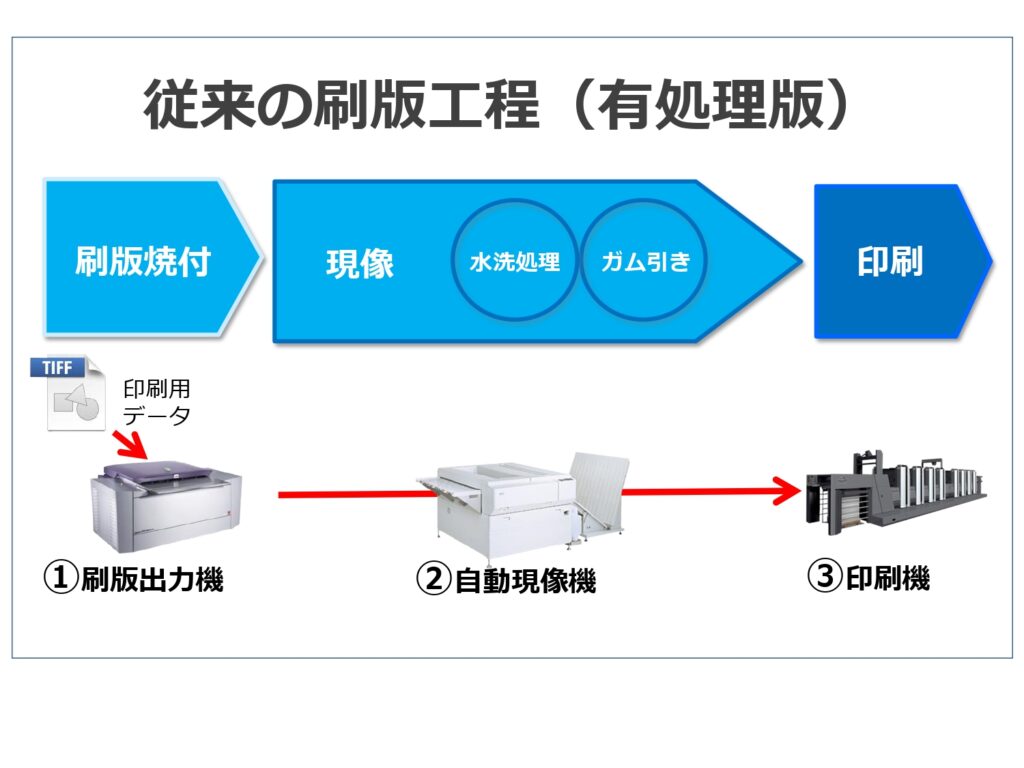

では、オフセット印刷における、従来の刷版から印刷までのフローについてご説明していきましょう。

■従来の刷版~印刷工程

大まかには3つの工程から成り立っています。

大まかには3つの工程から成り立っています。

①<刷版焼付>

面付けした印刷用データを刷版出力機に送り、レーザー光でアルミ板に焼き付け、出力します。

まだこの時は印刷する絵柄や文字などが見えていません。

②<現像>

出力したアルミ板を自動現像機で処理することで、印刷する絵柄や文字などが現像され、版として使用できる状態となります。

③<印刷>

現像した刷版を印刷機にセットし、印刷します。

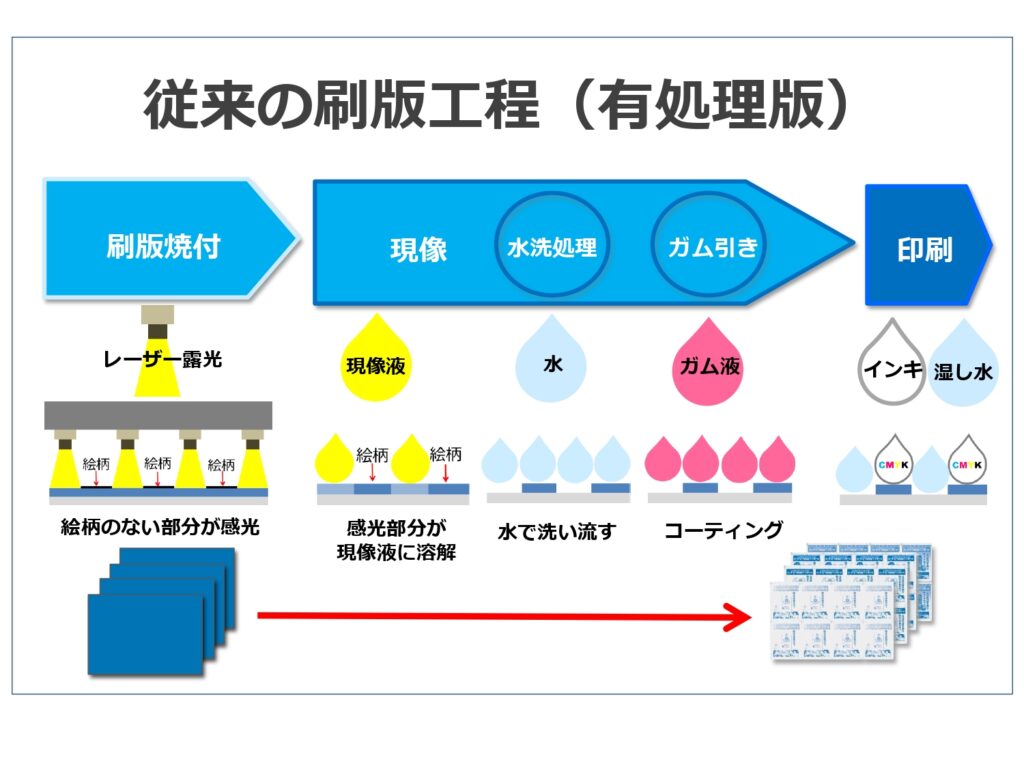

■従来の刷版焼付・現像処理

次に各工程で、アルミ板がどのように変化していくかを見ていきましょう。

①<刷版焼付>

感光性樹脂が塗布されたアルミ板にレーザーで印刷用データを焼き付けると、絵柄のない部分の感光層だけが感光。

この段階ではアルミ板は感光性樹脂の青い色をしていて、絵柄は見えません。

②<現像>

現像液で処理すると感光した樹脂が溶解し、下のアルミの層が出てきます。

印刷する絵柄部分は青い樹脂が残り、版になります。

③<水洗処理>

水で溶解した樹脂と現像液を洗い流します。

④<ガム処理>

版の表面を薬品でコーティングし完成。印刷機にセットします。

⑤<印刷>

版として残った感光層は親油性のためインキがつき、洗い流された部分は水がつきます。

印刷機にインキと湿し水を供給し、油と水が反発しあう原理を利用して絵柄を印刷します。

こうした従来の刷版工程には、環境負荷、業務負荷の面で大きな課題がありました。

次にその課題についてご説明します。

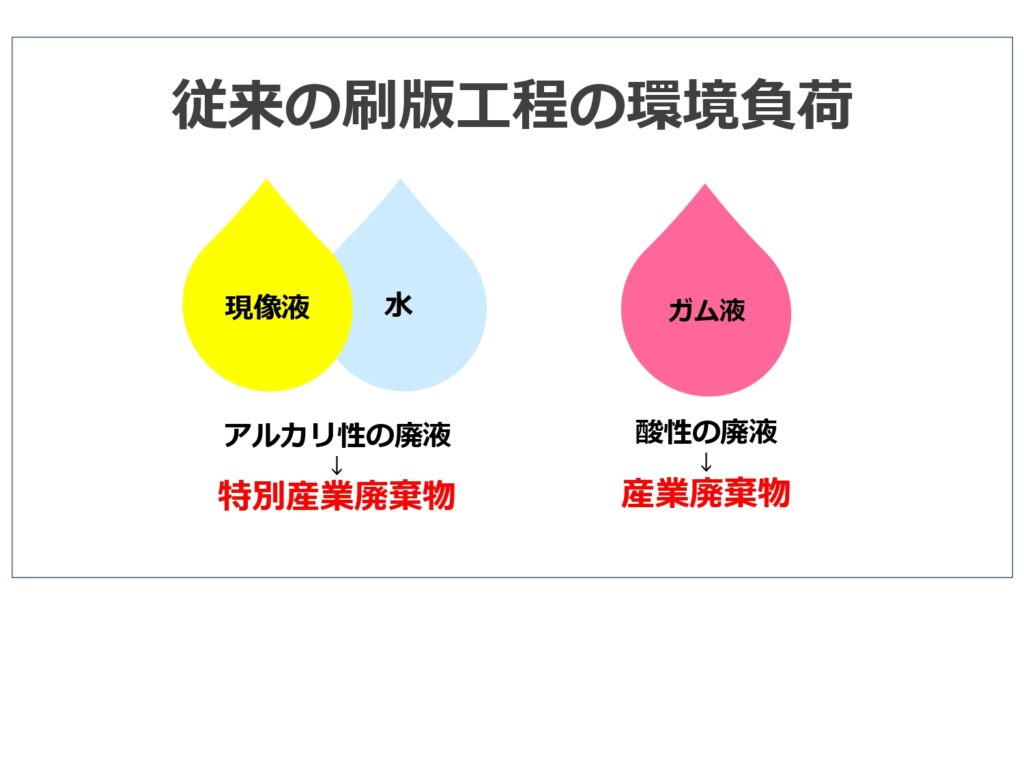

■従来の刷版工程の課題とは?

①<環境負荷が大きい>

・現像液と洗い流す水が混ざり合った廃液は、アルカリ濃度が高く特別管理産業廃棄物に定められています。

・酸性のガム液も産業廃棄物として排出されます。

②<業務負荷が大きい>

・薬品の取り扱い、廃液の処理には厳重な管理が必須で、継続的な教育も必要

・3カ月ごとに、現像液・ガム液の交換、自動現像機の洗浄が必要

・90時間(4日)連続で自動現像機を停止させると、処理液の全交換が必要

繁忙期であっても業務の合間に交換・洗浄が必要で、長期休暇中には一度出勤して自動現像機を通電させるなど、業務効率、作業負荷の面で課題がありました。

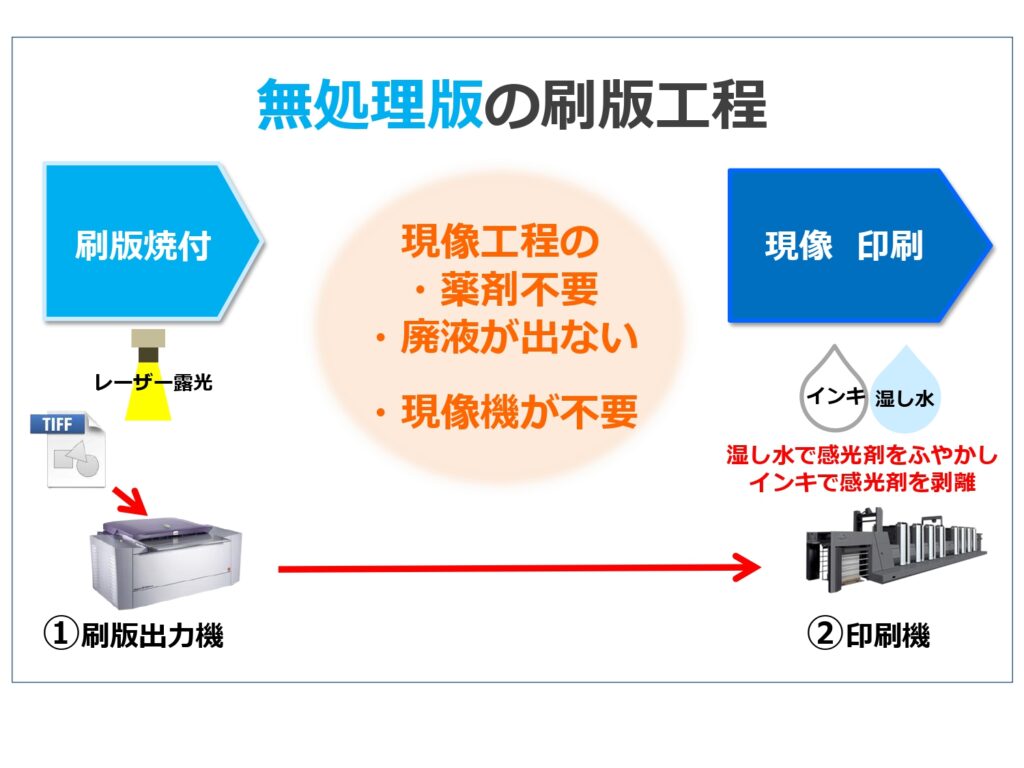

これら課題の解決法として取り組んだのが、現像工程を必要としない無処理版の導入です。ここで、無処理版の工程とメリットについて見ていきましょう。

■無処理版の工程とメリット

無処理版とは、現像工程を完全になくし、印刷機上で現像(機上現像)を行う版のことです。

無処理版とは、現像工程を完全になくし、印刷機上で現像(機上現像)を行う版のことです。

①<刷版焼付>

感光剤が塗布されたアルミ板にレーザー光で印刷データを出力すれば、そのまま印刷機にセットできます。

②<現像・印刷>

印刷機で使用する湿し水とインキで、薬剤を使わず感光層を除去。

【環境面でのメリット:環境負荷を大幅に軽減】

・現像工程の薬剤が不要になり、廃液が出なくなる

・現像機が不要になり、稼働エネルギーを削減できる

【業務効率面でのメリット:業務負荷を大幅に軽減】

・薬剤に関する厳重な管理と継続的な教育が不要に

・専用業者による廃液処理が不要に

・現像作業や現像機のメンテナンスなどが不要に

・版出力までがスピード化

・現像機の維持管理コストや現像液など資材コストを削減

【品質面でのメリット:網点再現の安定性が向上】

・現像液による疲労や感度の振れが生じる有処理版に比べ、露光だけで完結する無処理版にすることで網点再現の安定性が高められる

■無処理版化へのハードルを乗り越え無事導入

このように、多様で大きなメリットを生み出す無処理版ですが、導入にはいくつかのハードルがありました。

最大の問題は、有処理版と違い、できあがった刷版の絵柄がハッキリと見えづらいこと。

そのため印刷に必要な検査(寸法、表裏関係、面付け、天地方向、欄外表示との関係など)を目視で行うことが困難になります。

そして、第二の問題は有処理版と無処理版は露光や網点再現の条件が異なるため、そのまま使用するだけでは、同じデータでも印刷時に色調が異なってしまうということ。

有処理版により納品している印刷物が増刷や改訂になった場合、無処理版に切り替えても同じ色調が再現できなければなりません。

他にもいくつかのハードルがあり、いずれも当社の製造工程のフローや機器の仕様に合わせて、調整を図る必要がありました。

導入当初はまだまだ情報が少なかったため、機器や資材のメーカーの情報に加え、当社も加盟している印刷事業協同組合での導入事例やオペレーター目線でのノウハウなど、さまざまな情報を集めて方法を協議し、試行錯誤を重ねていきました。

最終段階では、品質保証面で自信を持ってお客様にご提供できるよう、何度もテストと調整を行い、運用方法からトラブルへの対応策まで一つひとつ確立していきました。

こうして、有処理版と無処理版の併用期間を経た後、2019年11月、全面切り替えに至ることができました。「この日からはすべて無処理版でいく」という決意を込めて、従来使用していた現像液をすべて廃棄した日でもありました。

新しいことへの取り組みは、腰が重くなってしまいがちですが、全社で理解を深め、目標を共有し、ゴールに向けて一丸となって取り組むことの重要性を強く感じる取り組みでした。